Субподряд на стальные конструкции: тренды и инновации?

2026-02-05

Субподряд на стальные конструкции — тема, вокруг которой столько же мифов, сколько и реальных проблем. Многие думают, что это просто ?найти того, кто сварит подешевле?, но на деле это сложный процесс выбора технологий, управления рисками и поиска баланса между инновациями и надёжностью. Здесь я поделюсь наблюдениями из практики, без глянца — только то, с чем сталкивался сам.

О чём на самом деле речь в субподряде

Когда говорят ?субподряд?, часто подразумевают просто передачу части работ. Но в металлоконструкциях это всегда история про ответственность за узлы, которые ты сам не производишь. Например, мы брали заказы на большепролётные ангары, где каркас делали мы, а вот сложные узлы ферм или сейсмостойкие соединения отдавали специализированным цехам. И здесь первый камень преткновения — не все субподрядчики понимают, что от них ждут не просто ?сделать по чертежу?, а предложить решение по оптимизации материала или сборки. Однажды столкнулся с тем, что партнёр, получив чертёж, сделал всё точно, но из-за неучтённой им логистики монтажа пришлось на месте резать балки — потеря времени и денег.

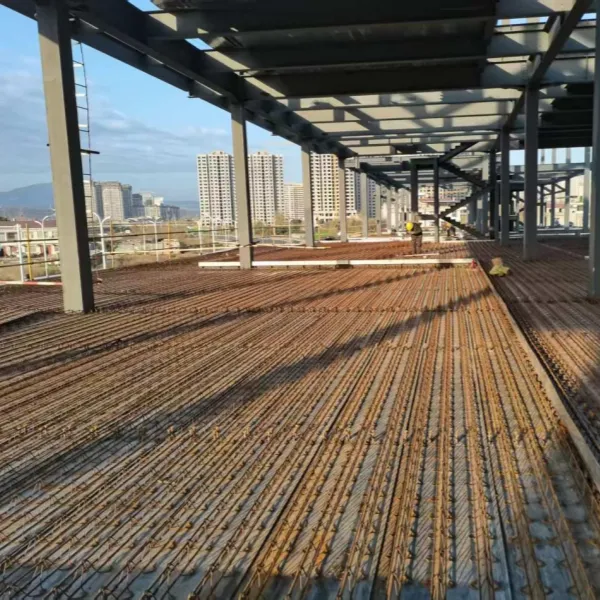

Сейчас тренд — искать не просто исполнителя, а того, кто способен встроиться в процесс с этапа проектирования. Это особенно важно для объектов со сложной геометрией, вроде спортивных комплексов или промышленных терминалов. Если субподрядчик работает по принципу ?вам виднее?, часто вылезают проблемы на монтаже. Поэтому мы стали чаще проводить совместные совещации с инженерами партнёров ещё до запуска в производство. Это не всегда быстро, но экономит нервы потом.

Кстати, про специализацию. Раньше многие пытались отдавать субподряд универсальным заводам, мол, они всё умеют. Но практика показала, что лучше работать с теми, кто фокусируется на конкретных типах конструкций — например, на пространственных фермах или мостовых элементах. Как пример — компания ООО Шэньси Чжисинь Тяньхун Металл Мануфэкчуринг, которая занимается полным циклом от проектирования до монтажа. Их подход, когда они ведут объект от чертежа до сборки, часто снижает риски несоответствий. На их сайте zxth.ru видно, что они работают с разными типами сооружений по всей стране — это показатель адаптивности, которая важна в субподряде.

Инновации: где они реально нужны, а где — просто маркетинг

Слово ?инновации? в нашей отрасли иногда используют как мантру. Но не всё новое — полезно. Например, автоматизация раскроя и сварки — это действительно прорыв, особенно для массового производства типовых элементов. Мы внедряли ЧПУ-раскрой на одном из субподрядных участков — точность выросла, отходы металла снизились на 15–20%. Но вот ?умные? системы мониторинга конструкций в реальном времени для обычного склада — часто избыточны. Инновация должна решать конкретную проблему, а не быть игрушкой.

Ещё один момент — материалы. Высокопрочные стали, композитные узлы — это интересно, но их применение упирается в квалификацию субподрядчика. Был опыт, когда заказали фермы из стали повышенной прочности у партнёра, который раньше с ней не работал. В итоге — трещины в зонах сварки из-за неправильного режима. Пришлось переделывать на своём производстве. Так что инновации в материалах требуют инноваций в навыках.

Из реально полезного, что заметил в последние годы — это BIM-моделирование для субподрядных работ. Когда все стороны работают в общей модели, видно стыковку узлов до физического производства. Это сокращает количество ошибок, хотя и требует времени на обучение команд. Не каждый субподрядчик готов в это вкладываться, но те, кто сделал, получают преимущество на сложных объектах.

Риски и как их не просмотреть

Самый очевидный риск — срыв сроков. Но часто причина не в лени субподрядчика, а в плохом планировании цепочек поставок. Например, мы как-то заказали комплект колонн, а субподрядчик завис из-за того, что у его поставщика не было нужного профиля. Теперь всегда заранее проверяем, есть ли у партнёра доступ к материалам, или он работает ?с колёс?. Это особенно актуально в условиях нестабильности рынка металла.

Качество — отдельная история. Приёмка по ГОСТ — это одно, но есть нюансы, которые видны только в процессе монтажа. Например, отклонения в размерах отверстий под болты всего на пару миллиметров могут привести к часам ручной подгонки на объекте. Поэтому мы стали чаще проводить выборочный контроль на производстве субподрядчика, а не только на своём складе. Да, это затратно, но дешевле, чем останавливать монтаж.

Юридические аспекты. Чёткий договор с прописанными этапами, ответственностью за дефекты и порядком решения споров — это основа. Раньше иногда работали на доверии, но один конфликт из-за неясной формулировки по гарантии научил составлять документы детально. Особенно важно прописать, кто несёт расходы на переделку, если проблема выявилась после монтажа.

Экономика субподряда: где искать выгоду

Многие считают, что субподряд — это всегда дешевле. Не всегда. Если считать только прямую стоимость тонны металлоконструкций, то да, часто выходит экономия. Но если добавить затраты на логистику, контроль, координацию, разница может сойти на нет. Выгода появляется, когда субподрядчик берёт на себя сложный или специфичный этап, который у тебя самого потребовал бы инвестиций в оборудование или обучение. Например, гальваническое покрытие или производство сложных гнутых элементов.

География тоже играет роль. Иногда выгоднее отдать субподряд региональному заводу рядом с объектом, чтобы сэкономить на перевозке. Мы так делали для проекта на Дальнем Востоке — нашли местного партнёра для изготовления балок, а основные узлы везли с основного производства. Снизили транспортные расходы на 30%.

Долгосрочные отношения с проверенным субподрядчиком — это скрытая экономия. Когда вы много раз работаете вместе, отпадает необходимость в постоянном контроле каждого шага, сокращаются сроки согласований. Это как сварщик, которого знаешь десять лет — ты уверен в его швах без ультразвукового контроля каждой.

Будущее: что меняется в подходе к партнёрству

Сейчас вижу сдвиг от разовых сделок к стратегическому партнёрству. Крупные подрядчики формируют пул проверенных субподрядчиков, с которыми работают на постоянной основе. Это создаёт стабильность для обеих сторон. Например, некоторые компании, вроде упомянутой ООО Шэньси Чжисинь Тяньхун Металл Мануфэкчуринг, позиционируют себя не просто как производитель, а как партнёр на полном цикле, что соответствует этому тренду.

Цифровизация процессов продолжится. Думаю, скоро станет нормой обмен не чертежами в PDF, а данными для станков с ЧПУ напрямую, что снизит ошибки перевода. Также растёт спрос на экологичность — субподрядчиков будут оценивать и по тому, как они утилизируют отходы, экономят энергию.

Гибкость становится ключевым словом. Рынок требует быстрого реагирования на изменения проектов. Субподрядчик, который может оперативно перенастроить производство под изменённые спецификации, будет цениться выше, даже если его цена чуть выше. Потому что время — это тоже деньги, особенно при жёстких дедлайнах строительства.

В итоге, субподряд на металлоконструкции — это не про экономию любой ценой, а про поиск правильного партнёра, который разделит ответственность за результат. Технологии и тренды важны, но без понимания практики, без учёта рисков и человеческого фактора все инновации повисают в воздухе. Главное — сохранять здравый смысл и помнить, что в конечном счёте, мы строим реальные объекты, которые должны стоять долго и безопасно.