Стальные колонны коробчатого типа: инновации и экология?

2026-02-05

Когда говорят про стальные колонны коробчатого типа, многие сразу думают про банальную экономию металла, но реальная инновация и экология тут — в деталях, которые на бумаге не видны. Вот о чём редко пишут в спецификациях.

Почему коробчатые — это не просто ?дешевле?

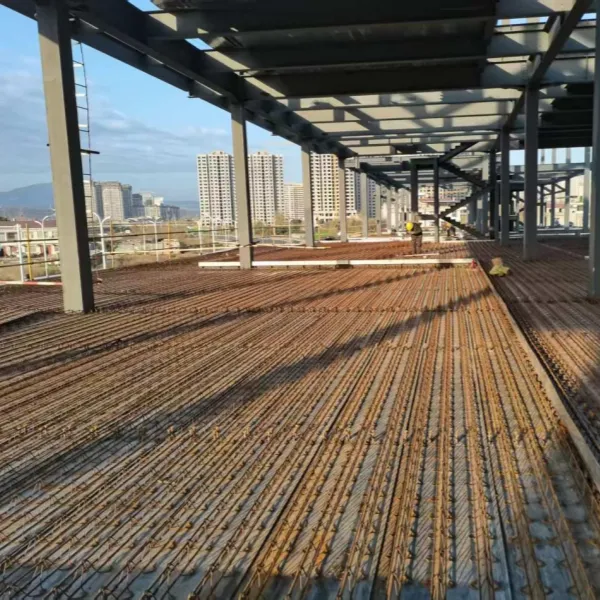

Начну с распространённого заблуждения: якобы коробчатое сечение выбирают только из-за меньшего расхода стали по сравнению с двутавром. Да, вес снижается, но главное — это поведение под нагрузкой. Помню проект склада, где заказчик настаивал на двутавре, мол, проверено. Но когда смоделировали сейсмику и ветровую нагрузку для высотной части, коробчатый профиль показал на 15–20% лучшее сопротивление кручению. И это без увеличения массы. Инженеры из ООО Шэньси Чжисинь Тяньхун Металл Мануфэкчуринг, с которыми мы тогда консультировались, привели свои расчёты — у них на сайте zxth.ru как раз есть кейсы по сейсмостойким каркасам. Но об этом позже.

А ещё момент, который часто упускают — внутреннее пространство короба. Его можно использовать для прокладки инженерных коммуникаций. В том же проекте мы заложили в колонны каналы для электропроводки и слаботочных систем. Это позволило отказаться от части подвесных коробов, что дало выигрыш по высоте этажа и чистоте потолка. Монтажники сначала ругались — непривычно, но потом оценили.

Но не всё так гладко. Самая большая головная боль — это узлы сопряжения, особенно примыкания балок под углом. С двутавром проще: накладки, фланцы. А здесь нужно точно рассчитать сварные швы по всему периметру, чтобы не возникло концентраторов напряжений. Однажды видел, как на объекте треснул шов именно в таком узле — пришлось усиливать накладными пластинами, что свело на нет всю эстетику.

Экология? Да, но не там, где все ищут

Сейчас модно говорить об экологичности строительства. Обычно сводят к использованию материалов с низким углеродным следом. Но с коробчатыми колоннами экологический эффект более приземлённый и ощутимый. Во-первых, меньше стали — меньше выбросов при её производстве. Это очевидно. Но важнее — отходы при изготовлении.

На заводе, который делал для нас колонны по проекту Тяньхун, я обратил внимание на раскрой листа. Их технологи по программе оптимизировали раскладку так, что оставались не лоскуты, а вполне крупные обрезки, которые потом шли на мелкие детали — косынки, планки. Это кажется мелочью, но на масштабах цеха экономия металла в 3-5% — это уже серьёзно. И это не просто экономия денег, а реальное снижение нагрузки на переработку.

Второй момент — антикоррозионная обработка. Для открытых конструкций мы часто используем горячее цинкование. Так вот, у коробчатого профиля площадь поверхности, которую нужно обработать, при равной несущей способности меньше, чем у двутавра. Меньше площадь — меньше расход цинка, меньше энергозатраты на процесс. Опять же, плюс для экобаланса. Но здесь есть подводный камень: если короб замкнутый, нужно очень тщательно контролировать качество покрытия внутри полости. Плохо прокрасил — и через несколько лет изнутри пошла ржавчина, которую не увидишь.

Производственные подводные камни и ?тёмная сторона? инноваций

Всё, что я описал выше, работает идеально, если производство отлажено. Но на практике… Возьмём контроль геометрии. Коробчатая колонна — это, по сути, сварной замкнутый контур из четырёх листов. Малейший перекос при сборке ?на прихватках? — и вся секция уходит в брак или требует дорогой правки. У нас был случай на одном из первых заказов: колонны приехали на объект, а отверстия в базовых плитах не совпали. Оказалось, из-за деформации при сварке ?короб? повело винтом. Пришлось на месте размечать и рассверливать — потеря недели.

Отсюда вывод: инновация — это не только форма сечения, но и технологии сборки. Сейчас продвинутые производители, включая упомянутую компанию из Шэньси, используют сборочно-сварочные кондукторы и постадийный контроль лазером. Но это удорожает продукцию. Заказчик должен понимать: дешёвая коробчатая колонна от кустарного производителя — это высокий риск.

Ещё один нюанс — транспортировка. Длинномерные замкнутые профили (12 метров и более) требуют особого крепления на трейлере, иначе их может ?скрутить? в пути. Лучше, когда производитель берёт на себя и доставку, как делает, к примеру, ООО Шэньси Чжисинь Тяньхун Металл Мануфэкчуринг. У них свой логистический опыт, они знают, как упаковать и закрепить. Это та самая экспертиза, которую не найдёшь в учебниках.

Огнезащита: неочевидный вызов для коробчатого сечения

С огнезащитой для стальных колонн всегда сложно. Для коробчатых — свои специфические требования. По СНИП, предел огнестойкости достигается либо увеличением толщины металла (что не наш случай, мы же за оптимизацию), либо нанесением специальных покрытий. Тонкостенный короб быстро прогревается со всех сторон.

Мы пробовали разные варианты: базальтовые маты, вспучивающиеся краски, облицовку гипсокартоном. Самый эффективный, но и дорогой — это заполнение полости колонны на этапе производства бетоном. Это сразу решает две задачи: огнезащита и увеличение жёсткости. Но это нужно закладывать в проект изначально, иначе потом не сделаешь. И это усложняет монтаж — вес конструкции вырастает в разы.

На одном из объектов пришлось идти на компромисс: использовали лёгкий огнезащитный состав с высокой адгезией, но для его нанесения внутреннюю полость пришлось очищать пескоструем через технологические отверстия, которые потом заваривали. Трудоёмко. Сейчас, кажется, появились составы, которые можно закачивать под давлением, но я с ними на практике не сталкивался. Думаю, это следующий шаг для инноваций в этой сфере.

Будущее: где ещё есть потенциал?

Куда движется тема? Я вижу два перспективных направления. Первое — гибридные решения. Например, комбинирование коробчатой стальной колонны с деревянными или клееными балками. Получается лёгкий, экологичный и эстетичный каркас. Но нужны серьёзные исследования по работе узлов таких соединений.

Второе — цифровизация и префабрикация. Модель колонны создаётся в BIM, сразу с учётом всех отверстий, каналов, узлов крепления. Потом данные уходят на станок, который режет и маркирует лист. А после сборки на колонну крепят RFID-метку, по которой на объекте можно получить всю историю: кто варил, какими электродами, результаты УЗК. Это уже не фантастика, некоторые крупные игроки, включая нашу китайскую коллегу, двигаются в этом направлении. На их сайте видно, что они делают ставку на полный цикл — от проектирования до монтажа, а это как раз та база, которая нужна для таких сложных процессов.

В итоге, возвращаясь к заголовку: инновации и экология в стальных колоннах коробчатого типа — это не громкие слова, а совокупность сотен мелких решений на стыке проектирования, производства и монтажа. Это путь от простой экономии металла к интеллектуальной оптимизации всего жизненного цикла конструкции. И главный показатель успеха — когда про колонны после сдачи объекта все забывают, потому что они просто исправно работают десятилетиями.