Оцинкованные С-образные профили: тренды и инновации?

2026-02-05

Оцинкованные С-образные профили: что на самом деле меняется на рынке, а что остается маркетингом? Говорят об инновациях, но часто под этим скрывается просто новая упаковка для старых решений. Попробуем разобраться без глянца, исходя из практики.

Тренды или маркетинг: где граница?

Сейчас все говорят о ?легких и прочных? решениях. Тренд? Безусловно. Но когда начинаешь копать в спецификации, часто выясняется, что это просто оцинкованный С-образный профиль стандартной толщины, но с оптимизированной геометрией перфорации для снижения веса. Инновация ли это? С технической точки зрения — эволюция. Но для монтажника, который таскает эти профили на высоту, разница в пару килограммов на погонный метр — это реальная экономия сил и времени. Вот это и есть настоящий тренд: инженерная мысль работает не ради ?хайпа?, а ради удобства на объекте.

Еще один момент — экологичность. Спрос на материалы с меньшим углеродным следом растет. Но здесь важно не попасть в ловушку. ?Зеленый? профиль — это не только про переработанную сталь в основе. Это и про долговечность покрытия, которое не потребует замены через пять лет, и про эффективную логистику от завода до стройплощадки. Видел, как некоторые компании, вроде ООО Шэньси Чжисинь Тяньхун Металл Мануфэкчуринг, подходят к вопросу системно: их сайт zxth.ru акцентирует комплексный цикл от проектирования до монтажа, что в итоге снижает общие отходы. Вот это — практическая экология, а не ярлык.

А вот что точно тренд, так это запрос на кастомизацию. Раньше заказывали стандартные длины и типоразмеры. Сейчас все чаще приходят запросы на нестандартные радиусы, усиленные варианты под конкретную нагрузку, комбинированные решения. Это вынуждает производителей быть гибкими. Не каждый завод на это способен, нужны современные линии резки и гибки.

Инновации в покрытии: не только цинк

Классическое цинкование — это проверенная защита от коррозии. Но в агрессивных средах или для архитектурных решений его бывает недостаточно. Все чаще встречаются комбинированные покрытия: цинк плюс полимерный слой. Выглядит эстетичнее, палитра цветов позволяет интегрировать С-образные профили в фасадные решения, а не прятать их.

Но здесь есть нюанс, о котором мало говорят. Адгезия. Как полимер держится на оцинкованной поверхности? От этого зависит весь срок службы. Был опыт с одним проектом, где заказчик сэкономил и взял профили с дешевым порошковым напылением. Через два года в промышленной зоне покрытие начало шелушиться. Пришлось переделывать. Теперь всегда смотрим не только на сертификаты, но и запрашиваем реальные отчеты по испытаниям на конкретных объектах. Компании, которые дорожат репутацией, как та же ООО Шэньси Чжисинь Тяньхун Металл Мануфэкчуринг, такие данные предоставляют — их подход к изготовлению металлоконструкций предполагает полную прослеживаемость качества.

Еще одно направление — так называемые ?самовосстанавливающиеся? покрытия. Пока это больше лабораторные разработки, но несколько европейских производителей уже анонсировали пилотные партии. Суть в микрокапсулах с ингибиторами коррозии в слое краски. Если царапина дошла до металла, капсулы разрушаются и ?залечивают? повреждение. Для ответственных конструкций в будущем может стать стандартом.

Геометрия и расчет: скрытый резерв прочности

Казалось бы, что можно придумать в форме буквы ?С?? Оказывается, много. Основная инновация последних лет — не в форме, а в точности ее воспроизведения. Современный холодногнутый профиль — это продукт точнейшего расчета и контроля на стане. Минимальное отклонение в радиусах или угле полки кардинально меняет несущую способность.

Раньше проектировщики закладывали огромные запасы прочности, потому что не доверяли consistency материала от партии к партии. Сейчас, с улучшением контроля качества, можно рассчитывать конструкции точнее и, как следствие, экономить материал без ущерба для безопасности. Это и есть главная инновация в области геометрии — предсказуемость.

Также активно развивается сегмент перфорированных и штампованных профилей. Отверстия и вырезы делаются не где попало, а в строго рассчитанных зонах, чтобы не создавать концентраторов напряжения. Это позволяет прокладывать коммуникации прямо через каркас, экономя пространство. Но тут критически важен расчет — самодеятельность приведет к обрушению.

Логистика и обработка на объекте: неочевидная экономия

Один из самых больших прорывов, на мой взгляд, происходит не в цеху, а на складе и в транспорте. Умная упаковка профилей — это не просто пленка. Это продуманные паллеты, которые исключают деформацию при перевозке, четкая маркировка каждой единицы (состав стали, дата производства, номер партии), которая сохраняется даже после распаковки.

Помню, как лет десять назад мы теряли кучу времени на сортировку и проверку профилей, пришедших на объект. Сейчас передовые поставщики, которые занимаются полным циклом, как упомянутая компания из Шэньси, поставляют паллеты, сразу готовые к монтажу. Профили отсортированы по типоразмерам и маркам, сопроводительные документы отсканированы в QR-код на упаковке. Монтажник сканирует код и видит даже 3D-модель узла, где этот конкретный профиль должен стоять. Это радикально снижает ошибки.

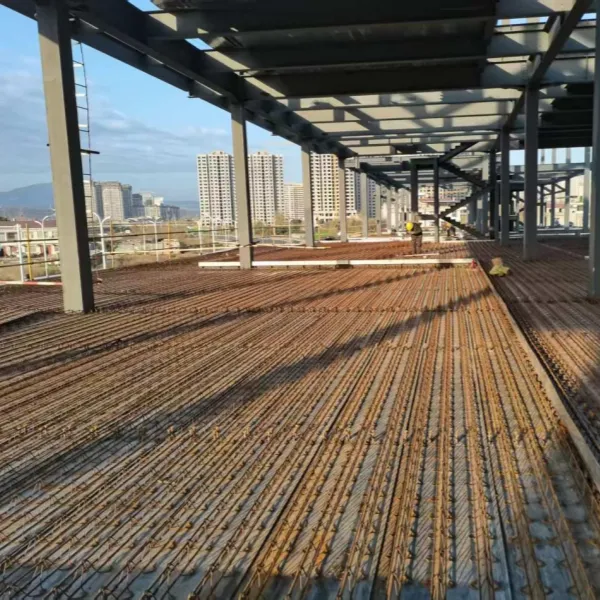

Еще один момент — обработка на стройплощадке. Все больше проектов используют технологию предварительной сверловки и нарезки в заводских условиях по BIM-моделям. Оцинкованный профиль приходит на объект уже как конструктор. Это минимизирует отходы (обрезки остаются на заводе и идут в переплавку) и ускоряет сборку в разы. Но требует невероятной слаженности между проектировщиком, производителем и монтажной бригадой.

Будущее: цифровые двойники и умный монтаж

Заглядывая вперед, главный вектор видится в цифровизации всего жизненного цикла профиля. Речь о цифровом двойнике — не просто чертеже, а полной модели с данными о материале, покрытии, результатах испытаний, условиях транспортировки. Такой ?паспорт? будет привязан к уникальному идентификатору (например, тому же QR-коду).

Это откроет возможности для предиктивного обслуживания конструкций. Датчики, установленные в ключевых узлах каркаса из С-образных профилей, будут передавать данные о нагрузках, температуре, влажности. Система сможет прогнозировать необходимость проверки или обслуживания конкретного элемента, а не всей конструкции. Для крупных логистических или производственных комплексов это сэкономит миллионы.

Наконец, на горизонте — автоматизация монтажа. Пилотные проекты с монтажными роботами, которые по заданной модели позиционируют и фиксируют профили, уже существуют. Пока это дорого и сложно, но для типовых решений (например, быстровозводимых складов) может стать коммерчески выгодным в ближайшее десятилетие. Производителям металлоконструкций тогда придется думать не только о геометрии, но и о специальных монтажных элементах, удобных для захвата роботом. Эволюция продолжается.