Коробчатая балка: тренды и экология?

2026-02-05

Коробчатые балки — казалось бы, всё ясно: прочность, пролёты, типовые решения. Но когда начинаешь вникать в современные проекты, упираешься в два, на первый взгляд, разных вектора: растущие запросы на сложные формы и нагрузки и всё более жёсткие экологические рамки. И вот тут начинается самое интересное: как эти тренды не просто сосуществуют, а реально пересекаются на практике, меняя сам подход к материалу, производству и даже логистике. Несколько лет назад многие, включая нас, видели в ?экологии? лишь дополнительную статью затрат. Сейчас же понимаешь, что это вопрос технологической адекватности и, в конечном счёте, экономики всего жизненного цикла конструкции.

От чертежа к цеху: где рождается ?экологичность?

Всё начинается не с выбора краски, а с проектирования. Раньше главным был принцип ?прочнее и дешевле?. Сейчас в расчёт закладывается минимизация отходов металла ещё на этапе раскроя. Кажется мелочью? Но когда работаешь с крупными партиями, как, например, в проектах каркасов для логистических комплексов, оптимизация раскроя на 5-7% даёт тонны сохранённого, а не отправленного в переплавку металла. Переплавка — это колоссальная энергоёмкость. Поэтому наш партнёр, ООО Шэньси Чжисинь Тяньхун Металл Мануфэкчуринг, давно перешёл на программное обеспечение, которое не просто считает прочность, а сразу моделирует наиболее экономную раскройку листа. Это и есть первичная экология — меньше добыли, меньше потратили энергии на производство сырья.

Но и сам процесс изготовления меняется. Сварка коробчатых сечений — это всегда риск деформаций. Стандартный путь — ?вытянуть? изделие правкой, часто с интенсивным нагревом. Сейчас мы стремимся к тому, чтобы свести правку к минимуму за счёт точного соблюдения порядка сварных швов и применения сборочно-сварочных кондукторов. Меньше тепловложений — меньше энергии, меньше выбросов в цеху. На сайте zxth.ru видно, что компания делает акцент на современном оборудовании с ЧПУ — это не просто для рекламы. Такие станки обеспечивают ту самую прецизионность, которая позволяет избежать последующей ?доводки? с высокими энергозатратами.

И вот важный нюанс, о котором редко говорят: логистика заготовок. Казалось бы, при чём тут экология? Но если твой завод, как у Шэньси Чжисинь Тяньхун, находится в глубине континента, а проект — на побережье, то каждый лишний килограмм металла, который ты везёшь за тысячи километров, — это углеродный след транспорта. Поэтому тренд — на максимальную заводскую готовность блоков. То есть, не везти тяжёлые цельногабаритные балки, а разработать узлы, которые можно эффективно упаковать, а на месте собрать высокопрочными болтами. Это сложнее в проектировании, но в итоге снижает общий экологический груз проекта.

Материал: не только сталь

Когда говорят ?коробчатая балка?, автоматически думают о стальном прокате. Но тренд — в гибридных решениях. Например, использование высокопрочных сталей (например, S355NL, S420ML) позволяет при той же несущей способности уменьшить толщину стенки, а значит, и массу самой балки. Лёгкая балка — это снижение нагрузок на фундаменты, возможность использовать менее массивные опоры, и опять же, экономия на транспорте и монтаже. Это системная экология.

Но и тут есть подводные камни. Переход на высокопрочную сталь требует пересмотра всех технологических карт. Её свариваемость иная, требования к подготовке кромок жёстче. Помню проект, где мы, стремясь облегчить конструкцию, применили такую сталь, но не до конца проработали режимы сварки с заказчиком. В итоге на объекте возникли микротрещины в зонах термического влияния. Пришлось усиливать узлы, что свело на нет всю экономию массы. Урок: инновации должны быть комплексными, от металлурга до сварщика на объекте.

Ещё одно направление — это повторное использование. Не ресайклинг лома, а именно реюз целых конструкций. В Европе это уже практикуется для складских и коммерческих зданий. Балка демонтируется, проходит неразрушающий контроль, при необходимости усиливается, и её жизнь продолжается в новом проекте. В России этот рынок только формируется, и главное препятствие — не технология, а нормативная база и страх инвесторов. Но логика ресурсосбережения будет толкать рынок именно в эту сторону.

Защита: главный экологический вызов

Пожалуй, самый конфликтный момент. Долговечность коробчатой балки на 80% определяется качеством защиты от коррозии. Традиционные системы с грунтами и эмалями на основе органических растворителей — это VOC (летучие органические соединения), это вредные выбросы в атмосферу при нанесении. Тренд неумолим — переход на материалы с низким содержанием VOC или на водные основы.

Но практика вносит коррективы. Водорастворимые грунты могут быть капризны к температуре и влажности в цеху, требуют идеальной подготовки поверхности. В условиях, скажем, сибирской стройки ранней осенью нанести их качественно практически невозможно. Поэтому часто идём на компромисс: используем высокотвердые эпоксидные грунты с низким VOC для заводского нанесения в контролируемых условиях, а на объекте, для ремонтных работ, уже применяем более традиционные, но эффективные в любую погоду составы. Идеального решения нет, есть поиск баланса между экологичностью, технологичностью и конечной надёжностью.

Интересный кейс — огнезащита. Тонкослойные вспучивающиеся покрытия стали популярны, так как не утяжеляют конструкцию. Но их экологичность на протяжении всего жизненного цикла — большой вопрос. Некоторые составы при пожаре выделяют токсичные газы. Сейчас запрос смещается в сторону комплексных решений: например, использование конструктивной огнезащиты (облицовка специальными плитами) или даже расчёт конструкции на прогрессирующее обрушение, чтобы вообще избежать нанесения химических составов. Это дороже, но для ответственных объектов становится нормой.

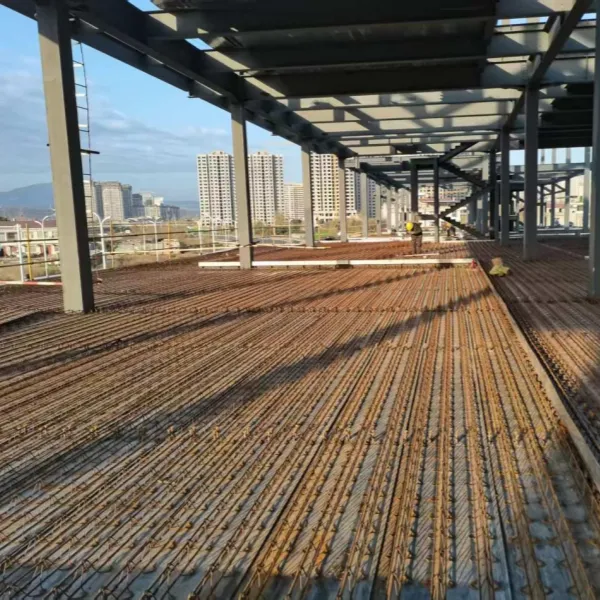

Монтаж и логистика: скрытые резервы

Экология не заканчивается у ворот завода. Как доставить и смонтировать? Тренд на укрупнённую сборку. Чем крупнее блоки мы соберём на земле, тем меньше работы на высоте, меньше времени работы кранов, работающих на дизеле. Это и безопасность, и снижение выбросов. Но это упирается в ограничения по транспортировке. Приходится играть в пазл: максимально укрупнить в рамках габаритов дорог.

Здесь полезен опыт компаний, которые работают по всей стране, как ООО Шэньси Чжисинь Тяньхун Металл Мануфэкчуринг. Они сталкиваются с разными логистическими условиями — от развитой сети дорог до удалённых площадок. Их решения по разбивке конструкции на отправочные элементы часто оказываются оптимальными не только по стоимости, но и по минимизации ?углеродных? затрат на доставку. Иногда выгоднее построить временный цех near-site, чем гонять фуры с небольшими партиями.

Ещё один момент — отходы упаковки. Полиэтилен, деревянные поддоны. Сейчас многие серьёзные подрядчики требуют от поставщиков металлоконструкций, включая zxth.ru, программы по возврату и утилизации упаковки. Это перестаёт быть формальностью. Мы начали использовать многоразовые стропы и жёсткие контейнеры для крепежа вместо картонных коробок. Мусора стало меньше, да и экономия на упаковочных материалах появилась.

Цифра и жизнь: BIM как инструмент ?зелёного? строительства

Без упоминания цифровизации разговор будет неполным. BIM — это не просто 3D-модель. Для коробчатых балок в составе сложного каркаса это инструмент тотального учёта. Модель позволяет точно рассчитать необходимое количество металла, спрогнозировать отходы, смоделировать логистику и монтажную последовательность, чтобы минимизировать простои техники.

Но есть разрыв между красивой моделью и реальностью. Модель может показать идеальную стыковку, а на объекте оказывается, что из-за допустимых отклонений в колоннах балка не становится на место. Раньше резали автогеном, ?подгоняли?. Сейчас, если модель информативная и включает допуски, можно на заводе заранее предусмотреть регулировочные элементы или технологические зазоры. Это предотвращает отходы металла прямо на стройплощадке и незапланированные выбросы от резки.

В итоге, возвращаясь к началу. Тренды на сложность и экологию в области коробчатых балок сливаются в одно — тренд на ответственность и интеллектуальное расходование ресурсов. Это уже не про ?зелёный? пиар, а про экономику полного цикла, где каждый сэкономленный килограмм стали, каждый литр не потраченного топлива и каждый час работы крана — это и есть реальная, измеримая экологичность. И компании, которые это поняли и встроили в свои процессы, как те, что занимаются полным циклом от проектирования до монтажа, оказываются в выигрыше не только по имиджу, но и по себестоимости в долгосрочной перспективе. Пока это путь, а не точка назначения, и он требует постоянного пересмотра, казалось бы, устоявшихся практик.