Десять ведущих предприятий по стальным конструкциям: технологии и тренды?

2026-02-05

Когда говорят о ведущих предприятиях по стальным конструкциям, многие сразу представляют гигантов вроде Металлинвеста или Северстали, но реальная картина в отрасли куда тоньше — здесь важны не только масштабы, но и умение работать со сложными проектами, адаптировать технологии и, что часто упускают, выстраивать логистику под конкретный объект. Я бы выделил десять игроков, которые действительно задают тренды, но не только по объёмам производства, а по совокупности факторов: от внедрения BIM-моделирования до работы с высокопрочными сталями и монтажом в стеснённых условиях. В этой заметке — не рейтинг из журнала, а скорее наблюдения изнутри, с примерами, ошибками и тем, что редко обсуждают на конференциях.

Что на самом деле значит ведущее предприятие в России?

Если брать чисто по статистике, то в топ часто попадают компании с максимальными мощностями по обработке металла. Но, работая на объектах от Калининграда до Владивостока, я видел, как локальные игроки порой обходят крупных по гибкости. Например, для сложного монтажа на реконструируемом заводе в Челябинске мы выбрали не самого большого подрядчика, а того, кто мог оперативно менять чертежи прямо на месте — потому что в старых фундаментах постоянно находили сюрпризы. Здесь критерий ведущий должен включать и технологическую дисциплину, и умение работать с нестандартными задачами. Кстати, именно такие компании часто первыми пробуют новые марки стали, например, S355ML или S420NL, хотя это и рискованно — были случаи трещин при сварке, если технологию не отработали до мелочей.

Один из ключевых трендов последних лет — переход от универсальных производств к узкой специализации. Есть предприятия, которые сфокусировались только на мостовых конструкциях, другие — на быстровозводимых ангарах с использованием лёгких тонкостенных профилей. Это позволяет глубже внедрять технологии, но создаёт зависимость от конъюнктуры в одном сегменте. Помню, как в 2020 году компания, занимавшаяся исключительно стадионами, оказалась на грани остановки из-за переноса спортивных мероприятий — пришлось срочно переориентироваться на складские комплексы, и это удалось не всем.

Ещё один момент — географическое положение. Предприятие в Сибири может быть ведущим для региональных проектов, даже если по оборотам оно не входит в федеральный топ-10. Их сила — в знании местных условий: как ведёт себя металл при -50°C, какие антикоррозийные покрытия работают в условиях резких перепадов температур. Например, для объекта в Норильске мы заказывали конструкции именно у такой локальной фирмы, потому что у них был опыт работы с морозостойкими сталями и специальными грунтовками — то, что центральные игроки иногда недооценивают.

Технологии, которые перестали быть будущим, а стали повседневностью

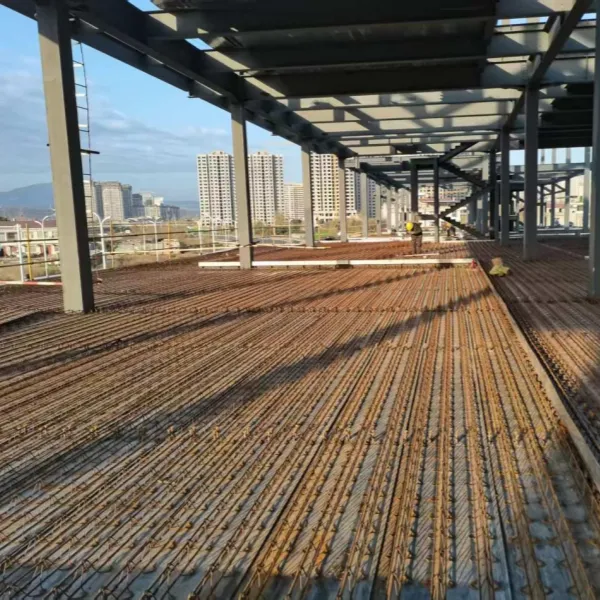

Раньше о BIM-моделировании говорили как о чём-то инновационном, сейчас это уже must-have для любого серьёзного проекта. Но не всё так гладко: на практике часто возникает разрыв между проектировщиками, которые создают идеальную модель, и монтажниками на площадке, у которых может не быть доступа к планшетам с актуальными данными. Видел ситуацию на стройке ТЦ в Казани — смонтировали часть ферм не по тем узлам, потому что в модели были изменения, но бригада работала по старой бумажной копии. Потеряли неделю на переделку. Поэтому ведущие предприятия сейчас вкладываются не только в софт, но и в обучение полевого персонала — без этого даже самая продвинутая технология не работает.

Автоматическая сварка и роботизированная резка — тоже уже не экзотика. Но интересно другое: стали чаще комбинировать методы. Например, для ответственных швов на конструкциях стальных конструкций для высотных зданий используют автоматику, а для сложных примыканий — ручную сварку с постоянным контролем термообработки. Это требует от инженеров глубокого понимания процессов, а не просто нажатия кнопок. Кстати, одна из проблем — кадры. Молодые сварщики часто хуже разбираются в металлургических особенностях, чем ветераны, что порой приводит к дефектам, которые проявляются только через год-два под нагрузкой.

Отдельно стоит упомянуть технологии контроля. Ультразвуковая дефектоскопия, магнитопорошковый метод — это стандарт. Но прогресс идёт в сторону цифровизации отчётов: когда каждый шов имеет цифровой паспорт с данными о сварщике, параметрах, результатах проверки. Это не только для отчётности, но и для прогнозирования долговечности. На одном из нефтехимических заводов в Омске такая система позволила заранее выявить потенциально слабые узлы в конструкциях, работающих под вибрацией, и усилить их до возникновения трещин.

Тренды, которые формируют спрос: от экологии до логистики

Сейчас много говорят об зелёном строительстве, и это касается и металлоконструкций. Речь не только об использовании стали с повышенным содержанием вторичного сырья, но и о проектировании с расчётом на последующую разборку и повторное использование. В Европе это уже норма, в России — пока единичные проекты. Но некоторые передовые предприятия, включая ООО Шэньси Чжисинь Тяньхун Металл Мануфэкчуринг, начинают предлагать такие решения, особенно для временных сооружений или коммерческой недвижимости. Их сайт https://www.zxth.ru отражает этот подход, акцентируя внимание на полном цикле от проектирования до монтажа с возможностью адаптации конструкций. Это не просто реклама — на практике они, например, применяли модульные стальные каркасы для логистических центров, которые потом можно было демонтировать и перенести на новое место с минимальными потерями материала.

Другой тренд — индивидуализация. Если раньше типовые ангары или павильоны составляли львиную долю заказов, то сейчас всё чаще требуются уникальные архитектурные решения: сложные фасады, нестандартные формы, комбинация стали со стеклом или деревом. Это требует от производителей гибкости в цехах и тесного сотрудничества с архитекторами на ранних этапах. Упомянутая компания из Шэньси, судя по их проектам, как раз делает ставку на эту гибкость, работая по всей стране — что само по себе вызов, учитывая логистику крупногабаритных конструкций.

Логистика, кстати, стала отдельным фактором конкуренции. Стоимость доставки длинномерных элементов может составлять до 30% от цены конструкции. Поэтому географическое расположение производства или наличие филиалов для предварительной сборки — огромное преимущество. Видел, как предприятие в Подмосковье проиграло тендер на объект в Краснодаре именно из-за логистики — их цена была ниже, но сроки и риски повреждения в пути перевесили. Теперь многие задумываются о создании региональных производственных площадок, но это капиталоёмко.

Примеры из практики: успехи и провалы, которые учат

Расскажу о двух кейсах, которые хорошо иллюстрируют разницу в подходах. Первый — строительство многофункционального комплекса в Москве. Заказчик выбрал подрядчика с самым современным оборудованием для производства стальных конструкций. Всё шло идеально, пока не начался монтаж. Оказалось, что монтажные узлы, прекрасно выглядевшие в 3D-модели, в реальности было невозможно собрать из-за допусков на температурные деформации — не учли, что монтаж вёлся зимой. Пришлось на месте дорабатывать отверстия газорезкой, что ослабило сечения. Урок: технологии производства должны быть неразрывно увязаны с условиями монтажа.

Второй пример — позитивный. На строительстве терминала в порту Находки использовались конструкции из высококоррозионностойкой стали, рассчитанные на агрессивную морскую среду. Производитель (не буду называть, но это один из лидеров на Дальнем Востоке) не только правильно подобрал марку стали, но и провёл натурные испытания образцов покрытия в реальных условиях залива ещё до начала основного производства. В результате через пять лет эксплуатации конструкция выглядит как новая, в то время как соседний терминал, построенный из обычной стали с усиленной покраской, уже требует ремонта. Здесь сыграло роль глубокое понимание среды эксплуатации, а не просто следование ГОСТам.

Был и личный опыт неудачи. Мы заказали партию лёгких стальных тонкостенных конструкций (ЛСТК) для быстрой пристройки у регионального производителя, который обещал европейское качество. Материал пришёл с отклонениями по толщине оцинковки, но мы, торопясь, начали монтаж. Через год в местах с повышенной влажностью появилась ржавчина. Пришлось полностью менять секции. Теперь всегда требуем протоколы входного контроля на каждую партию, даже у проверенных поставщиков. Доверяй, но проверяй — это в нашей отрасли буквально.

Куда движется отрасль: неочевидные точки роста

Многие ждут, что прорыв произойдёт в материалах — появятся какие-то суперстали. Но, по моему ощущению, ближайшие годы основной прогресс будет в области цифровых двойников и предиктивной аналитики. Представьте, что каждая выпущенная конструкция имеет свою цифровую копию, которая стареет синхронно с реальной, учитывая реальные нагрузки, температуру, влажность. Это позволит прогнозировать необходимость обслуживания или усиления не по графику, а по фактическому состоянию. Пилотные проекты такого рода уже есть в инфраструктурных объектах — мостах и эстакадах.

Ещё один вектор — синергия с другими отраслями. Например, использование технологий аддитивного производства (3D-печати) для создания сложных соединительных узлов или элементов фасадов. Пока это дорого, но для уникальных объектов, где важен дизайн и вес, уже применяется. Видел в Санкт-Петербурге пешеходный мост, где кованые перила были заменены на стальные, напечатанные на 3D-принтере по индивидуальному проекту — и по весу легче, и по прочности не уступают.

Наконец, стандартизация процессов. Как ни парадоксально, чем больше технологий, тем важнее единые стандарты их применения. Сейчас в отрасли существует разнобой даже в терминологии, что мешает обмену данными между участниками проекта. Ведущие предприятия, которые смогут не только использовать передовые методы, но и участвовать в создании отраслевых стандартов (де-факто или через СРО), получат значительное конкурентное преимущество. Это та работа, которая не видна заказчику, но критически важна для устойчивого развития всей сферы стальных конструкций.

В целом, список из десяти предприятий — это не статичная картина. Кто-то вырвется вперёд за счёт инвестиций в цифру, кто-то споткнётся на логистике или кадрах. Важно смотреть не только на текущие мощности, но и на способность адаптироваться, учиться на ошибках (в том числе чужих) и предлагать не просто металл, а комплексное решение под задачу. Именно такие игроки, на мой взгляд, и будут определять тренды в ближайшие пять лет.